Les réseaux sous-marins sont aujourd'hui stratégiques pour relier entre eux les continents et les territoires isolés et y apporter le haut débit. Spécialiste de ces infrastructures, Alcatel-Lucent nous a ouvert les portes de son usine à Calais et d'un de ses bateaux-câbliers, l'Ile-de-Bréhat. Reportage en images.

Les réseaux sous-marins sont aujourd'hui stratégiques pour relier entre eux les continents et les territoires isolés et y apporter le haut débit. Spécialiste de ces infrastructures, Alcatel-Lucent nous a ouvert les portes de son usine à Calais et d'un de ses bateaux-câbliers, l'Ile-de-Bréhat. Reportage en images.On a un peu tendance à l'oublier mais le réseau Internet est avant tout une histoire de câbles sous-marins. Ces réseaux présents dans la plupart des océans et des mers du globe permettent de relier en haut débit les continents et surtout d'apporter le haut débit dans des territoires isolés ou connecter des pays avec le reste de la planète. Avec l'essor des services, la demande en débit ne cesse de progresser. Il faut alors densifier ces réseaux et poser de nouveaux câbles. Un métier de titan dont Alcatel-Lucent est le leader mondial. Sa  filiale Alcatel-Lucent Submarine Networks (ASN) fabrique et pose des câbles sous marins depuis des décennies. Son usine de Calais existe depuis 1891. D'abord télégraphiques, puis coaxiaux, ces câbles sont désormais en fibre optique. A ce jour, 500 000 kilomètres de réseaux sous-marins ont été déployés par l'équipementier et 50 000 kilomètres par an sortent de l'unité de production.

filiale Alcatel-Lucent Submarine Networks (ASN) fabrique et pose des câbles sous marins depuis des décennies. Son usine de Calais existe depuis 1891. D'abord télégraphiques, puis coaxiaux, ces câbles sont désormais en fibre optique. A ce jour, 500 000 kilomètres de réseaux sous-marins ont été déployés par l'équipementier et 50 000 kilomètres par an sortent de l'unité de production.

filiale Alcatel-Lucent Submarine Networks (ASN) fabrique et pose des câbles sous marins depuis des décennies. Son usine de Calais existe depuis 1891. D'abord télégraphiques, puis coaxiaux, ces câbles sont désormais en fibre optique. A ce jour, 500 000 kilomètres de réseaux sous-marins ont été déployés par l'équipementier et 50 000 kilomètres par an sortent de l'unité de production.

filiale Alcatel-Lucent Submarine Networks (ASN) fabrique et pose des câbles sous marins depuis des décennies. Son usine de Calais existe depuis 1891. D'abord télégraphiques, puis coaxiaux, ces câbles sont désormais en fibre optique. A ce jour, 500 000 kilomètres de réseaux sous-marins ont été déployés par l'équipementier et 50 000 kilomètres par an sortent de l'unité de production.Après une chute de la demande suite à l'explosion de la bulle Internet, la demande repart aujourd'hui à la hausse notamment à travers deux grands nouveaux projets de déploiements qui concernent l'Afrique, nouvel eldorado des opérateurs. Le premier, baptisé WACS (West Africa Cable System) reliera l'Afrique du Sud au Portugal (14 500 kilomètres). Il sera achevé en 2011 et renforcera la connectivité des pays tout au long de son parcours (capacité de transmission : 10 Gb/s). Montant du projet : 600 millions de dollars. Le second, ACE, qui implique une dizaine d'opérateurs africains avec une forte présence d'Orange doit également améliorer la couverture en Afrique de l'Ouest.

Avec ces deux câbles, tous le continent africain devrait être couvert en Internet haut débit d'ici 2012 avec une capacité globale de 16,6 Tb/s contre 0,2 aujourd'hui. On imagine l'attente des populations... 76 points de raccordements à terre seront déployés contre 16 aujourd'hui. Car certains pays attendent la connexion sous-marine avant de commencer à déployer le réseau terrestre. Alcatel-Lucent a en charge la fabrication et la pose de ces câbles grâce à ces bateaux câbliers. L'occasion pour nous de visiter son usine de Calais (400 salariés) et son bateau câblier, l'Ile-de-Bréhat.

Avec ces deux câbles, tous le continent africain devrait être couvert en Internet haut débit d'ici 2012 avec une capacité globale de 16,6 Tb/s contre 0,2 aujourd'hui. On imagine l'attente des populations... 76 points de raccordements à terre seront déployés contre 16 aujourd'hui. Car certains pays attendent la connexion sous-marine avant de commencer à déployer le réseau terrestre. Alcatel-Lucent a en charge la fabrication et la pose de ces câbles grâce à ces bateaux câbliers. L'occasion pour nous de visiter son usine de Calais (400 salariés) et son bateau câblier, l'Ile-de-Bréhat.

La lente genèse d'un câble sous-marin

Soudés et colorés

Soudés et colorésLa fabrication d'un câble sous-marin exige une expertise particulière. Plongés à 8000 mètres de profondeur, ils doivent résister aux assauts du sel marin mais surtout à la pression. Surtout, leur longueur exceptionnelle (en moyenne 6000 kilomètres entre deux extrémités contre 1000 pour les câbles terrestres) impose des spécificités particulières. Si la fibre est la même, les techniques de protection (gainage, blindage, enrobage...) sont nettement plus importantes et complexes. Alcatel-Lucent reçoit d'abord la fibre optique à l'état brut. Chaque câble sous marin comporte 4 fibres (d'une taille de 250 microns et d'une longueur d'environ 20 kilomètres). La première étape consiste à effectuer des soudures pour obtenir des segments de 70 kilomètres (!), la longueur moyenne d'un câble sous-marin.

Le travail est effectué par un technicien assisté d'une machine à souder qui effectuer l'alignement au laser. Cette soudure est beaucoup plus précise que dans le domaine de la fibre terrestre afin d'obtenir une fibre moins atténuante. Des tests de traction sont ensuite effectués, ils sont redoutables car le câble sera soumis lors de la pose à des pressions latérales très importantes.

Le travail est effectué par un technicien assisté d'une machine à souder qui effectuer l'alignement au laser. Cette soudure est beaucoup plus précise que dans le domaine de la fibre terrestre afin d'obtenir une fibre moins atténuante. Des tests de traction sont ensuite effectués, ils sont redoutables car le câble sera soumis lors de la pose à des pressions latérales très importantes.

Seconde étape : la coloration

Les fibres passent dans des machines spéciales pour être colorées. Objectif : permettre de les identifier facilement surtout en cas de casse. Ce qui n'est pas rare : les tremblements de terre sous marins provoquent régulièrement des dégâts. Il s'agit également de les protéger de la poussière, ennemie numéro un de ces composants.

Fabrication des protections

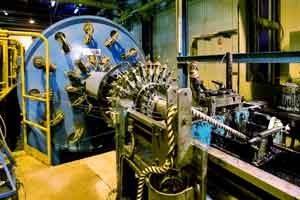

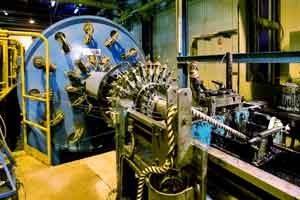

Le gainage de la fibre, sa protection, est en fait la partie la plus délicate et la plus importante. Un premier gainage en inox est réalisé. L'inox est formé pour entourer la fibre. Entre les deux est injectée une pate pour bloquer l'eau. Le tube en inox est ensuite soudé au laser.

Le gainage de la fibre, sa protection, est en fait la partie la plus délicate et la plus importante. Un premier gainage en inox est réalisé. L'inox est formé pour entourer la fibre. Entre les deux est injectée une pate pour bloquer l'eau. Le tube en inox est ensuite soudé au laser.Une deuxième protection (en fils armure) est ensuite réalisée

Il s'agit d'une 'voute' d'acier sur le câble pour supporter la pression. Cette voute est composée de fils d'aciers qui prennent appuis les uns sur les autres sans écraser le tube. La troisième protection est en plastique, elle permet l'isolation du câble. Cette protection est le fruit de tout un travail de plasturgie: le plastique est fondu, épouse la forme du câble qui a été recouvert d'une colle spéciale et ensuite refroidi progressivement. Finalement, d'une fibre de 250 microns, le câble final aura un diamètre de 17 mm.

Stockage

StockageAprès la dernière étape de protection, les câbles cheminent à travers de longs tubes jusqu'à des impressionnantes cuves où ils sont stockés. 2000 kilomètres de câbles peuvent ainsi être stockés dans chaque cuve, l'usine en compte 19. L'objectif est de travailler en flux tendu, à peine les câbles stockés, ils sont déroulés pour partir vers les cales circulaires du bateau câblier posté à quelques centaines de mètres, dans le port de Calais.

Fabrication des répéteurs

Ils sont indispensables pour les câbles de plus de 400 kilomètres afin d'amplifier le signal de manière optique. Les ingénieurs déterminent les caractéristiques d'amplification en fonction de la longueur et de la capacité du câble. Puis les amplificateurs sont testés à des températures diverses avant d'être enfermés dans des coffres en acier qui les protègent jusqu'à 8 kilomètres de profondeur. Le réseau WACS sera ainsi équipé de 236 répéteurs situés en moyenne à 65 kilomètres les uns des autres (soit la longueur moyenne d'un segment de câble sous-marin).

Stockage des câbles dans le navire Ile-de-Bréhat

Stockage des câbles dans le navire Ile-de-BréhatA travers un tunnel de 600 mètres, les câbles cheminent vers l'un des câbliers d'Alcatel-Lucent (le groupe en compte 6). Ils disposent de charrues industrielles à haute puissance de remorquage offrant une solution s'ensouillage supérieure. 35 personnes travaillent à bord, 24 heures sur 24. Durant le chargement (une dizaine de jours), les câbles sont posés et empilés à la main en couches horizontales afin de résister aux mouvements du bateau qui peut embarquer 7000 tonnes de câbles... L'ile-de-Bréhat fait 142 mètres de long.

La pose

Le succès de l'opération dépend en grande partie de la planification (survey). Avant la pose, des études sont menées afin d'optimiser la route qui sera utilisée par la câble, d'évaluer le terrain, les niveaux, les contraintes... D'ailleurs, le chemin le plus court n'est pas forcément le meilleur. Ensuite, grâce à des propulseurs et des systèmes de positionnement dynamiques, le navire est maintenu en position quelles que soient les conditions afin d'effectuer la pose des câbles.

L'opération dure en moyenne deux mois et en moyenne 20 kilomètres de câbles sont posés chaque jour. Le prochain départ de l'Ile-de-Bréhat est fixé au 15 juillet afin de déployer le premier segment de WAX entre le Portugal et la Sierra Leone.

L'opération dure en moyenne deux mois et en moyenne 20 kilomètres de câbles sont posés chaque jour. Le prochain départ de l'Ile-de-Bréhat est fixé au 15 juillet afin de déployer le premier segment de WAX entre le Portugal et la Sierra Leone.Source: ZDnet